Productie

Onze productie vindt plaats in China. Vier fabrikanten en een drukkerij dragen bij aan het maken van onze producten. In 2019 hebben we onze productie verplaatst van Vietnam naar China omdat ze daar volledig gerecyclede stoffen en duurzamere opties kunnen leveren. Azië is wereldleider in het produceren van (gerecyclede) synthetische stoffen en levert hoogwaardige productie. Ons uiteindelijke doel is om lokaal te produceren. De realisatie van lokale productie hangt af van onze zoektocht naar nieuwe materialen en de daarbij komende mogelijkheden.

We zijn erg blij met de relatie die we hebben met onze Chinese partners. We hebben op professioneel vlak veel van hen geleerd en waarderen het teamwerk. We bezoeken onze fabrieken regelmatig voor kwaliteitscontroles, om de werkomstandigheden te zien en om samen te werken aan verbeteringen en duurzaamheid. Na een bezoek in 2019 was er helaas een lange covid-gerelateerde pauze. In 2023 hebben onze design- en productiemanagers eindelijk weer alle fabrieken bezocht. We hebben een goede relatie met onze Chinese collega’s en spreken dagelijks met onze productiemanager op locatie.

Zhejiang Province

Gerecyclede materialen

De productie van onze tassen begint in de recyclingfabriek, waar grondstoffen worden verwerkt tot garens. We maken gerecycled nylon (40D en 70D) en gerecycled polyester (300D). Ons gerecycled polyester garen is gemaakt van post-consumer afval, dat voornamelijk bestaat uit plastic flessen maar ook uit ander plastic afval van kleding en beddengoed.

Ons gerecycled nylondraad wordt gemaakt van pre-consumer afval. Dit afval bestaat uit stukken ongeverfde en ongecoate stof, en draden die overblijven na het weven van nylon.

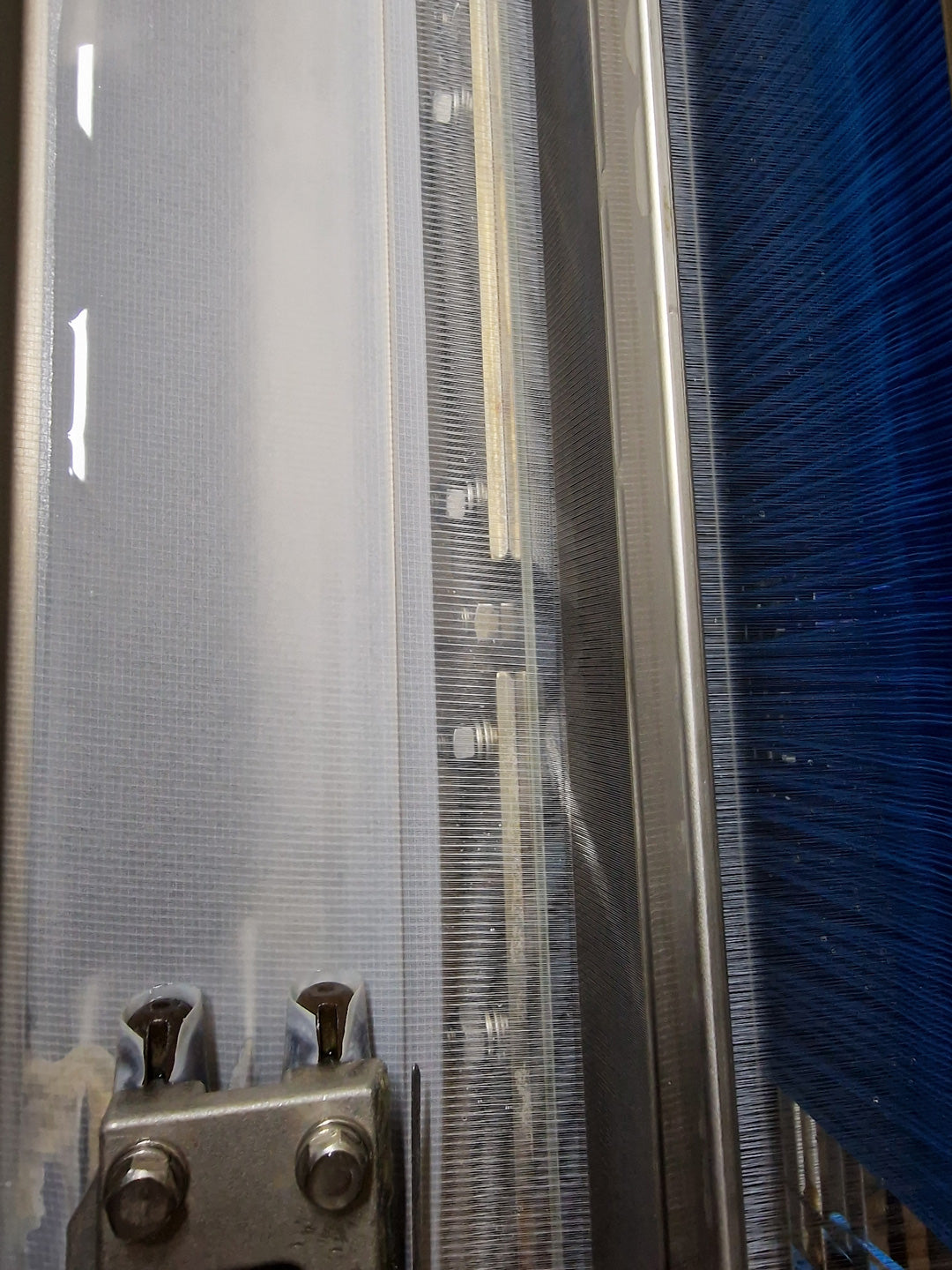

In de greige-afdeling van de fabriek worden deze draden tot onze ripstop stof geweven. Greige is de naam voor de grijs/beige-achtige kleur van de ongeverfde stof. Ripstop betekent letterlijk een ‘rip' (scheur) 'stoppen'; ripstop stoffen zijn gemaakt met een versterkende techniek die de stof beter bestand maakt tegen scheuren. Tijdens het weven worden sterkere (en vaak dikkere) garens op regelmatige afstanden verweven in een kruisarcering patroon.

Onze stoffen zijn gecertificeerd volgens de Global Recycle Standard een internationale norm die eisen stelt aan certificering door derden van gerecycled materiaal. De GRS is een complete productnorm die sociale en ecologische 'best practices’, chemische beperkingen voor stoffen en meer bepaald. Wat betreft de gerecyclede inhoud van kledingstukken, 100% in onze tassen, bevestigt de GRS een verantwoord gebruik van hulpbronnen en processen die de minste impact hebben op de menselijke gezondheid en de planeet.

Quanzhou, Fujian Province

Verven

Van de greige fabriek gaat de stof naar de verffabriek. Hier komen de geselecteerde kleuren van Susan tot leven. Ons verfhuis is Bluesign© gecertificeerd. Het Bluesign©-systeem heeft als doel oplossingen te vinden voor duurzame textielproductie door schadelijke stoffen in elke stap van de toeleveringsketen te elimineren en chemicaliën, processen, materialen en producten goed te keuren die veilig zijn voor het milieu, de werknemers en klanten. Zo wordt bijvoorbeeld al het water dat in het proces wordt gebruikt, volledig gereinigd voordat het het fabrieksriool verlaat.

Kleur is erg belangrijk voor ons merk en helaas bieden natuurlijke kleurstoffen ons te weinig opties en verzadigdheid om te gebruiken. We werken met de best mogelijke vervanging, die ons felle kleuren geeft en veilig wordt verwerkt voor mens en natuur.

Suzhou, Jiangsu Province

Coating

Nadat de stoffen gekleurd zijn, gaan ze naar het coating huis. De coating, die aan de binnenkant van de stof wordt aangebracht, bepaalt hoe onze materialen aanvoelen. Hij verlengt de levensduur van onze producten en zorgt ervoor dat ze waterafstotend of waterdicht zijn.

Met ingang van de 2025 Flash collectie, gebruiken wij een fluorinevrije (geen gefluoreerde stoffen, inclusief PFAS en andere) C0 PU coating voor ons 70D nylon. Voor 500D gebruiken we dezelfde coating als we voor 300D gebruikten, namelijk een gerecyclede TPE coating. De 70D coating is Bluesign gecertificeerd.

In voorgaande collecties, die ook nog op voorraad zijn, hadden ons 70D en 40D nylon een C6 PU coating, welke fluorine bevat.

We bezoeken onze fabrieken zo vaak mogelijk om onze relatie en kwaliteitsnormen te onderhouden en samen te werken aan verbeteringen en duurzaamheid.

Danyang, Jiangsu Province

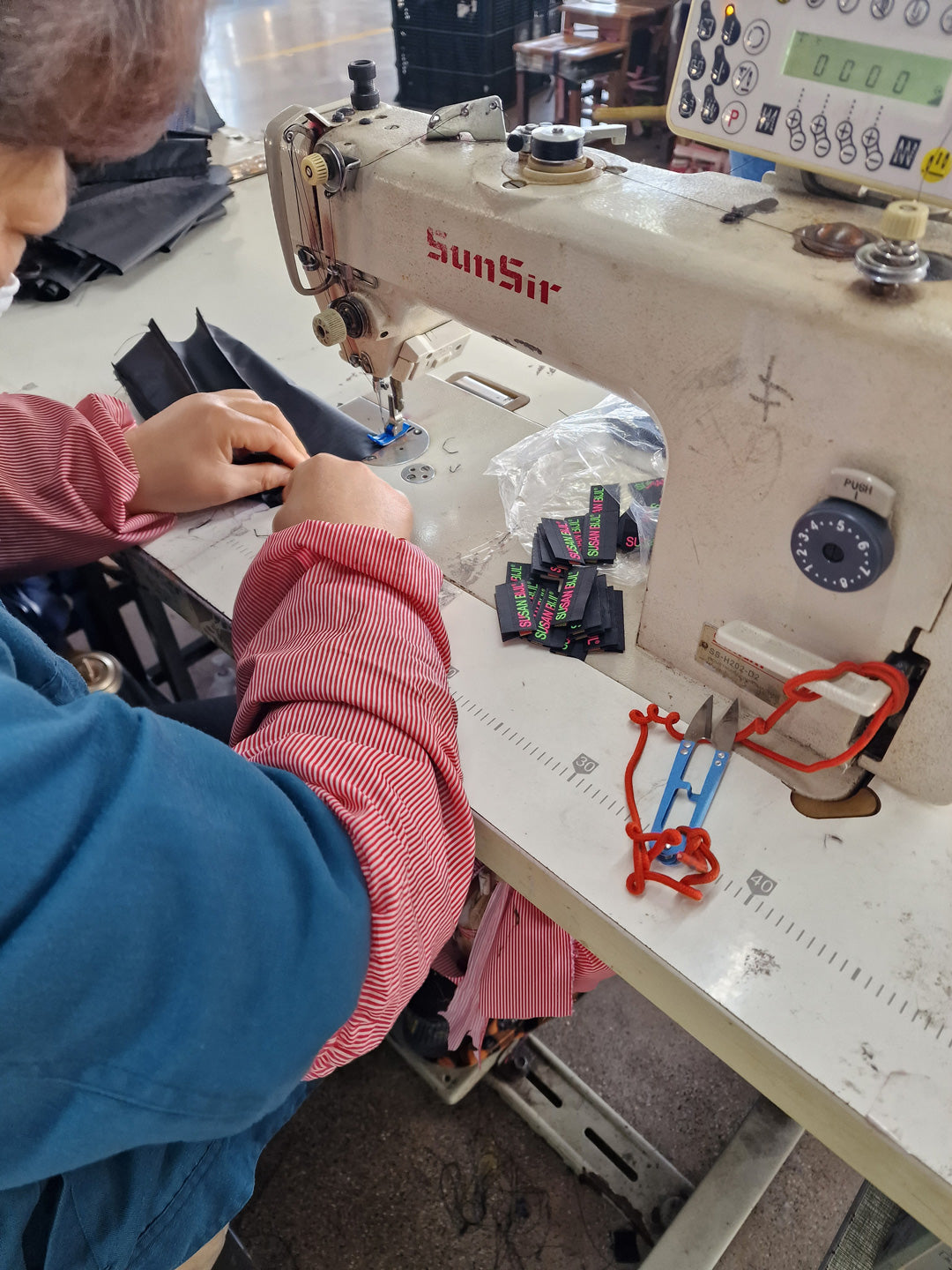

Naaien

Voor de laatste fase komen we aan bij het naaiatelier, waar de gekleurde en gecoate stof wordt gesneden en tot tassen wordt genaaid. De fabriek gebruikt energie van eigen zonnepanelen, wat ruim voldoende is om continu te kunnen werken. Onze patronen worden gesneden met mallen, wat het mogelijk maakt om de patronen heel dicht bij elkaar te snijden, wat resulteert in zeer weinig stofverspilling. Kleine onderdelen zoals lussen worden gemaakt van de resten. Andere elementen zoals ritsen en knopen worden geïmporteerd en gekozen volgens een gerecyclede en hoogwaardige standaard.

We zeefdrukken onze tassen, indien nodig, in dezelfde fabriek. Voor onze zeefdrukken werken we met een milieuvriendelijke inkt op oliebasis. De inktbasis is polyvinylalcohol (PVOH), een oplosmiddel bestendig polymeer dat vrij is van zware metalen en PVC. We werkten met inkt op oliebasis in plaats van inkt op waterbasis, omdat een print op waterbasis te snel van nylon zou slijten.

De constructie van onze tassen is een belangrijk onderdeel van het maken van een duurzame tas. We ontwerpen minimalistische maar complexe patronen, zodat je tas na een paar jaar gebruik niet uit elkaar valt. De werkers in ons naaiatelier zijn vakmensen die de kwaliteit kunnen leveren die wij zoeken.

De naaifabriek is BSCI (Business Social Compliance Initiative) gecertificeerd voor social compliance en het certificaat wordt na de audit jaarlijks opnieuw uitgegeven inclusief verbeterpunten. BSCI streeft naar verbetering van de arbeidsomstandigheden, zoals het recht om een vakbond op te richten, veilige werkomstandigheden en geen dwang- en kinderarbeid.

Vragen

We updaten deze pagina wanneer we verbeteringen doorvoeren in ons productieproces. Als je vragen hebt, neem dan gerust contact met ons op via support@susanbijl.nl